新能源動力電池PACK結構與一體壓鑄的變遷

345 2024/11/06 16:00

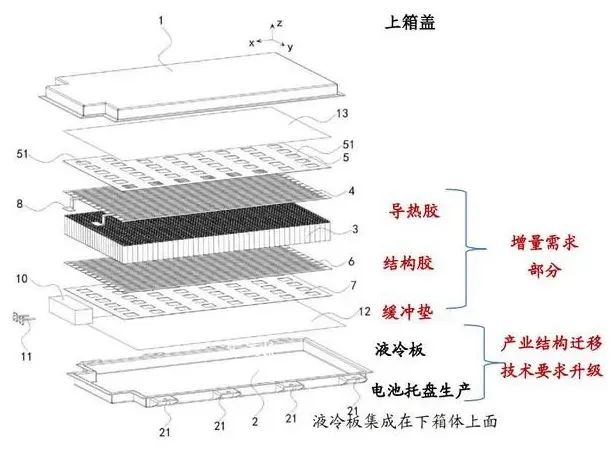

在電池PACK結構簡化的過程中,不同結構與材料的增加或減少使用以及傳統結構件在生產供應的格局上均發生較大變遷。

圖:CTP電池包結構下各生產環節增量與產業遷移梳理

PART 01

結構件:電池托盤的生產工藝變化

沖壓→擠壓/壓鑄:

當期擠壓將代替沖壓,遠期壓鑄正在局部嘗試

鋁擠壓工藝相比于傳統的沖壓等生產工藝,具有高剛性、抗震動、抗擠壓、抗沖擊等性能。

但是:①鋁型材的焊接工序很長,效率很低,一體化壓鑄快速成型,效率更高;

②型材焊接的焊縫質量問題,一體化壓鑄可較好的解決。

③從生產成本的角度,無需投資多種鋁型材的設備,一體壓鑄僅需一臺壓鑄設備,整體工藝生產流程簡化。

圖:鋁合金電池托盤

PART 02

CTC 后底盤開啟一體化壓鑄新紀元

特斯拉引領汽車制造工藝創新極簡,開啟一體化壓鑄新紀元

2020年9月,特斯拉于電池日上宣布Model Y將采用一體化壓鑄后地板總成,可減少下車體總成重量30%,降低40%制造成本,且車身生產工藝流程大幅簡化,制造時間由傳統沖壓-焊裝-涂裝-總裝制造工藝的1-2小時縮短至一體化壓鑄的2-3分鐘。

2021年5月,特斯拉前艙一體化總成鑄件試驗也已披露下線,主要構成包括左右車輪罩、潰縮吸能區、橫梁、以及與車身連接的端面和與前碰撞梁或車前端連接的結構端面,整體重量約為130kg。

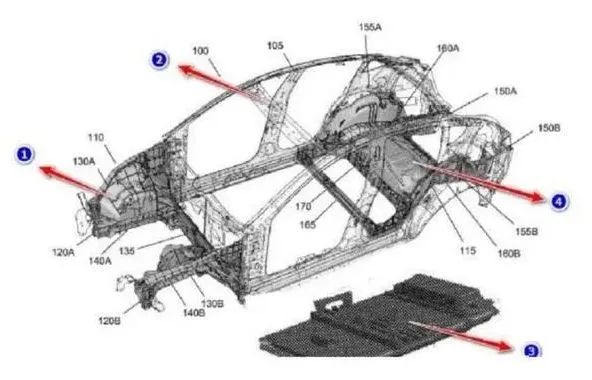

當前,特斯拉正在探索一體化壓鑄的進一步集成,將整個車輛的結構構成大大簡化為四個部分:

①前艙一體式壓鑄總成+②乘員艙結構壓鑄總成+③一體化電池結構壓鑄總成+④后底板一體化壓鑄總成。

圖:新能源車車身結構簡化與集成

其中,據特斯拉發布會介紹,其利用3個大型壓鑄件(前底板+CTC電池包+后底板)替換由370個零件組成的整個下車體總成,實現整體減重10%,續航增加14%。

一體化壓鑄是汽車制造提升集成效率,以及輕量化與降成本必經之路

1

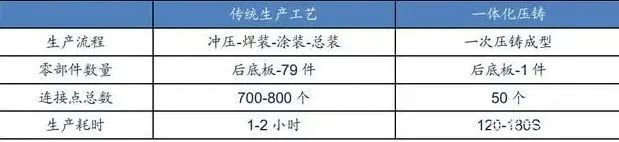

一體化壓鑄相對傳統工藝,極大的提升了汽車車身的生產效率

傳統車身的制造工藝包括沖壓-焊裝-涂裝-總裝等多個流程。主車廠采購由全國各供應商通過沖壓、壓鑄制造的多個結構件,將之組裝連接(包括焊接、鉚接、涂膠 等)在一起,形成汽車的白車身總成(BIW)。一輛車由大約幾百個不同形狀、不同材料的零件焊接而成。任一零件的誤差波動都將對最終的車身精度造成影響。

圖:一體化壓鑄極大提升了汽車生產效率

一體化總成零部件一次壓鑄成型,極大提升了汽車生產效率與集成質量。據特斯拉數據顯示采用了一體式壓鑄后地板總成的Model Y,由于所有零件一次壓鑄成型, 零件數量比Model3減少79個,由于應用了新的免熱處理合金材料,因此省去了熱處理環節,制造時間由傳統工藝的1-2小時縮減至 120-180s。且只有一個零件,無需開發過多的工裝設備,也大幅降低大量零件連接帶來的誤差累計,提升制造精度。

2

一體化壓鑄有效實現了汽車輕量化需求

據中國汽車工程學會給出的國內汽車輕量化分階段目標來看,國內汽車制造輕量化趨勢也在不斷加速推進。采用鋁合金一體化壓鑄的全鋁白車身重量約在200- 250kg,而同級別鋼制車身的重量在350-450kg。重量降低約 150-200kg,采用全鋁一體化壓鑄工藝極大的提升了汽車的輕量化程度。

3

一體化壓鑄大幅簡化生產成本

一方面,大幅降低了生產線成本。在原有的有生產技術成本(沖壓、焊裝、涂 裝、總裝)框架下,傳統生產70個零部件,每個零部件均需布置機器和模具,以及生產線周邊的機器臂、傳輸線、夾具等;而一體化壓鑄成型僅需一臺大型壓鑄機和一套模具,工藝流程簡化過后其它耗材和設備的減少、機加工簡化、物料運輸、壓鑄成本都更小;且省去了熱處理設備和過程、省去了塑型設備[修復熱處理后的變形]和過程、省去了鈍化設備和過程、省去了結構膠等,綜合經濟性能更好。另外,一臺大型壓鑄機占地面積僅100平方米,根據埃隆-馬斯克的表示,采用大型壓鑄機后,工 廠占地面積減少了30%。

另一方面,大幅降低人力成本。國內主流汽車工廠一個焊裝工廠大概配套200- 300名生產線工人,采用一體壓鑄技術后,所需的技術工人也將大幅減少。據特斯拉在2020年電池日發布會上表示,modelY后底板一體化壓鑄工藝較原方案降低了40% 制造成本。

主車廠與電池廠均跟進,加速布局新能源車底盤一體化壓鑄項目,行業景氣高增

1

各新能源車廠加速跟進推進一體化壓鑄

沃爾沃布局一體化壓鑄:2022年2月28日,沃爾沃汽車將投資100億瑞典克朗給位于瑞典的Torslanda 制造工廠,以準備生產的下一代全電動汽車。公司將采用大型鑄造鋁車身部件,新建電池組裝廠和總裝車間。其中關鍵一項是使用 6000T 鎖模力的巨型壓鑄機生產汽車后底板,這意味著沃爾沃開始在大型汽車零部件中引入壓鑄工藝。

圖:沃爾沃布局CTC壓鑄

新勢力造車企業攜手第三方,開始布局一體化車身壓鑄。除特斯拉外,新勢力造車企業如蔚來、小鵬等也開始布局汽車的一體化壓鑄后底板。2021年12月蔚來發布新車 ET5,該車后座板使用一體壓鑄工藝。

2

電池廠商寧德時代深度

布局電池包結構壓鑄

2021年8月,寧德時代與上海臨港簽訂合作協議,擬投資28億元建設一體化電動底盤項目。2022年2月19日基地正式開工。項目涉及布局包括先進材料、系統結構、 極限制造和商業模式創新在內的“四大創新體系”。

3

壓鑄廠商亦高度受益行業景氣高增,

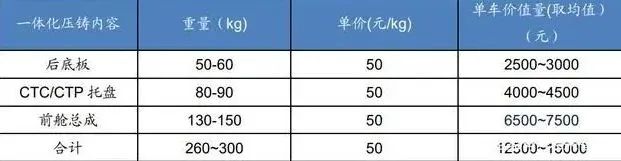

單車價值量大幅提升,市場空間廣闊

除車廠采購壓鑄機自研一體化壓鑄后底盤外,車身結構件的壓鑄廠商以及電池包和電驅動殼體的壓鑄廠商同樣進行著一體化壓鑄業務的布局。在當前新能源車銷量高增以及大型壓鑄件使用不斷擴張背景下,零部件廠商高度受益壓鑄件需求放量。

圖:一體化壓鑄極大提升了汽車的生產效率

4

一體化壓鑄對設備-模具-工藝配套流程要求

更高,技術壁壘明顯,競爭格局更優

一體化壓鑄“設備-模具-材料-工藝”集成綜合壁壘高

在設備端,大型一體化成型件需要采用高噸位壓鑄機,當前國內外各壓鑄機設備廠商開始實現大型壓鑄機研制突破。為了滿足大尺寸部件的制造要求,且同時保證其強度和量產效率,一體化壓鑄對壓鑄機的鎖模力、模板尺寸、壓射量、壓射壓力以及速度控制等均需要更高的要求,具有較高的技術難度。各主車廠及第三方壓鑄廠紛紛采購超大噸位壓鑄機來實現業務拓展布局。

在模具端,大型壓鑄產品結構復雜,對模具的要求亦進一步增加。在材料端,免熱處理合金材料的研制突破助力大型一體化壓鑄的適用推廣。傳統壓鑄工藝中,需要使用到熱處理等工序來提高零部件的機械性能、耐腐蝕性能等。但加熱冷卻過程中產生的熱脹冷縮效應,帶來零部件的形變誤差,特別是對于一體化的大體積部件,進一步放大了變形風險。

在壓鑄工藝端,將設備-模具-材料大要素有機地加以綜合運用在當前仍具備較高 的技術壁壘,其關鍵點在于能穩定的、有節奏的和高效的生產出外觀、內在質量好、 尺寸符合要求的合格鑄件。

同樣,櫻花扎根中國20年,金屬壓鑄脫模應用在各領域,在這次一體化壓鑄的工藝變化過程中,櫻花積極參與,從2500T到9000T的壓鑄機臺都能見到櫻花各種最新型號的脫模產品。高配比的脫模產品進一步幫助制造企業降低工耗,提高良品率,最大程度上優化了部件成本,提高了效率。

歡迎合作伙伴來電咨詢相關產品信息

電話:021-64953666

END

日本語

日本語